„Die Herstellung von Sulfatgranulat für die chemische Wasseraufbereitung in einem kontinuierlichen Prozess ist eine sehr heikle Angelegenheit“, so Torsten Möller, Vertriebsmitarbeiter von LEWA in Schweden. Möller leitet das Projekt mit dem Kunden. Bei der Verdünnung von konzentrierter Schwefelsäure reagiert diese stark mit Wasser. In der statischen Mischanlage können plötzlich Temperaturen von bis zu 300 °C entstehen, wobei die Aggressivität der Säure stetig zunimmt. „Bei Ausfällen, Defekten oder ungeplanten Stillständen der Anlage kann es zu einem Rückfluss aus dem Mischer in die Pumpen kommen“, so Möller weiter. „Die Einheiten müssen daher sowohl der gefährlichen Säure als auch den hohen Temperaturen und den Druckschwankungen standhalten und dürfen keine empfindlichen Dichtungen haben.“

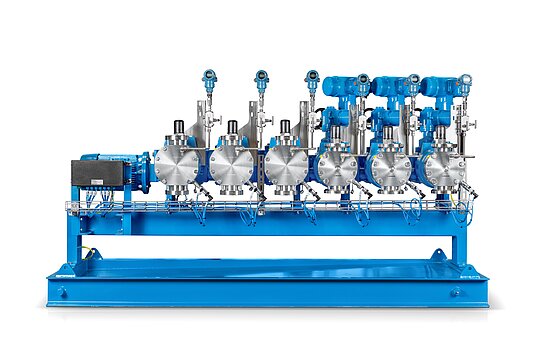

Am Produktionsstandort in Schweden waren bereits seit 1989 bzw. 1990 zwei kombinierte LEWA-Pumpensysteme mit jeweils fünf Pumpenköpfen für die Produktion von Sulfatgranulat im Einsatz. Das Chemieunternehmen ist seit über 30 Jahren mit diesen Pumpen äußerst zufrieden. Allerdings führt der Pumpenspezialist mit Sitz in Leonberg diese älteren Modelle nicht mehr im Programm, sodass die entsprechenden Ersatzteile nicht mehr verfügbar sind. „Der Kunde war aufgrund seiner langjährigen Erfahrung von der Zuverlässigkeit und hohen Funktionstüchtigkeit der LEWA Pumpen überzeugt, sodass ich vorschlug, die eingestellten Modelle durch neue Pumpen desselben Herstellers zu ersetzen, um die Produktion für die nächsten Jahrzehnte zu sichern“, so Möller. „Dies gab uns auch die Möglichkeit, die Pulsation und damit die Größe der Pulsationsdämpfer an den neuen Pumpen deutlich zu reduzieren.“

Optimale Synchronisation der sechs Pumpenköpfe über 360 Grad

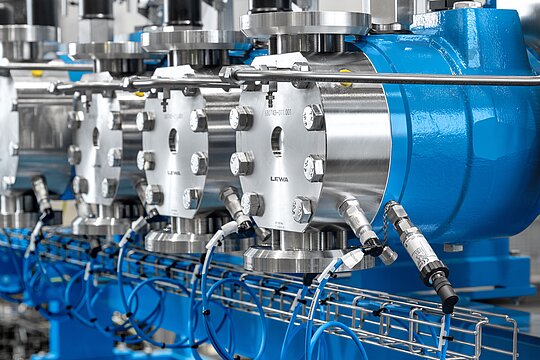

Speziell für diese hochgradig sensible Anwendung entwickelte der Pumpenspezialist LEWA eine ecoflow Kombinationspumpe mit insgesamt sechs M900-Pumpenköpfen: jeweils drei für die Schwefelsäure und das Prozesswasser. „Um die 85- bis 98-prozentige Schwefelsäure sicher pumpen zu können, müssen die Einheiten hermetisch dicht sein“, erläutert Möller. „Die Produktlinie LEWA ecoflow erfüllt diese Anforderung.“ Bei der Pumpe für die Säure fiel die Wahl auf das Modell LDE3, das aus hochgradig korrosionsbeständigem Hastelloy hergestellt wird und somit dem aggressiven Medium standhält. Das kleinere Modell LDD3 ist für die Prozesswasserpumpe ausreichend. Um Probleme beim Auftreten eines Rückflusses von verdünnter Schwefelsäure aus dem Mischer in die Pumpen zu vermeiden, wählte der Kunde als Material den Edelstahl 316L, da dieser eine gute Säurebeständigkeit aufweist. Um die Schwefelsäure je nach Endprodukt flexibel verdünnen zu können, weist die LDD3 eine elektrische Hublängeneinstellung von 0 bis 30 mm auf.

Damit die beiden Medien störungsfrei in den statischen Mischer gelangen und keine starken chemischen Reaktionen auftreten, muss eine konstante Durchflussrate gewährleistet sein. „Um die Pulsation so niedrig wie möglich zu halten, haben wir die Phasen der einzelnen Pumpenköpfe eines Mediums um jeweils 120 Grad versetzt“, erklärt Möller. „Darüber hinaus unterscheiden sich die Frequenzen der LDD3 und der LDE3 um 60 Grad.“ Die Phasenverschiebung von 0/120/240 Grad für das Prozesswasser und 60/180/300 Grad für die Schwefelsäure führt zu einer nahezu perfekten Synchronisation der Pumpen über 360 Grad. Durch die gute Abstimmung der sechs Pumpenköpfe aufeinander kommt das neue System mit deutlich kleineren Pulsationsdämpfern aus als bisher.

LEWA Smart Monitoring sichert kontinuierliche Produktion

Als Herzstück der Anlage stellt die neue Kombination aus LEWA Pumpen die kontinuierliche Produktion von Sulfatgranulat sicher. Damit nichts dem Zufall überlassen bleibt, wurden die Geräte mit dem innovativen LEWA Smart Monitoring ausgerüstet. Das System ermöglicht nicht nur eine präzise Steuerung der Pumpe, sondern überwacht auch automatisch alle wichtigen Betriebskennzahlen rund um die Uhr und erkennt Störungen und Prozessabweichungen in Echtzeit. Durch die Kombination von integrierter Sensortechnologie und kompatibler Auswertungssoftware erfasst das System lückenlos z. B. Pulsationsänderungen oder Verschleißerscheinungen an den Pumpenventilen. Dabei werden bis zu 13.000 Werte pro Sekunde erzeugt, aus denen der Algorithmus aussagekräftige Kennzahlen berechnet. So lässt sich auch nachverfolgen, welche Komponenten die festgestellten Abweichungen verursachen. „Wenn zum Beispiel ein Ventil nicht mehr richtig funktioniert, weiß das Wartungspersonal sofort, welches Ventil in der Pumpe betroffen ist“, erklärt Möller. „Es ist nicht mehr nötig, alle zwölf Ventile einzeln zu öffnen und manuell zu prüfen, was viel Arbeitszeit spart.“